西脈科司|表面處理|沖入雲霄,表面質量的新高度; 航太航空領域發動機葉片流速脈衝加工案例

引擎葉片,如渦輪和壓縮機葉片是運轉中的飛機引擎系統的關鍵組件之一。 渦輪風扇引擎由多個部分組成。 位於前部的風扇將空氣吸入並引導進壓縮機。 壓縮機由成排排列的多個葉片組成,葉片的尺寸向著狹窄管的末端遞減。 通過旋轉運動,吸入的空氣被壓縮至其體積的三十倍,隨即氣體的壓力和溫度升高。 隨後,空氣被送入燃燒室,在燃燒室中,空氣與注入的煤油混合並燃燒,產生的能量推動高壓渦輪機。 驅動壓縮機的渦輪葉片便位於此處。 位於高壓渦輪機下部的低壓渦輪機也同樣由該能量驅動。 低壓渦輪機由較長的渦輪葉片組成,它直接連接到風扇並保證它的轉動。 風扇將空氣吸入引擎內部,並導入壓縮機和渦輪機中。 經過引擎內部的冷空氣能够產生巨大的推動力。 引擎內部的做工運轉只會確保引擎保持運行。 廢氣流產生20%的推進力,而風扇產生80%的推進力。 渦輪機和壓縮機葉片需要承受高溫和高壓。 囙此,製造商對葉片的生產和加工方法實施了嚴格的規定。

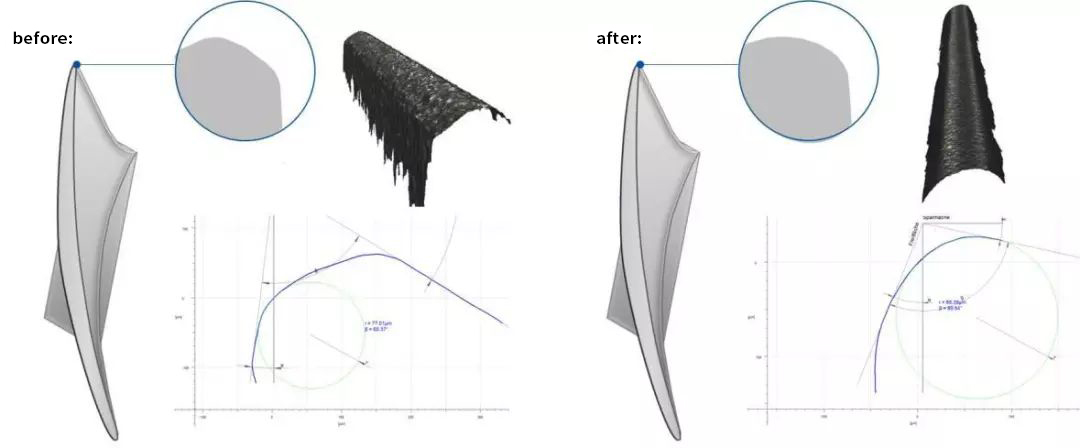

涡轮叶片加工前后对比

航空航天行业中使用的发动机叶片通常由加工难度高且精度很高的材料制成。足够高的精度才能够获得理想的气流和极限耐磨能力。这些组件承受的最高温度达到1,000°C。这意味着叶片表面质量也必须达到高标准,并且必须良好地适应发动机的运转条件。OTEC针对引擎叶片研发的流速脉冲表面处理技术能够显著提升叶片的效率和安全性的同时降低残次品数量。

平滑葉片主體,即空氣箔的表面能够產生積極的影響。 根據不同的需求,OTEC表面處理工藝可以在幾分鐘內將表面平滑至Ra < 0.2 μ m的值,從而提高葉片工作效率。 葉片表面得到均勻加工,整個表面處理中僅去除極少量的資料,不對葉片產生形貌改變。 通過精密倒圓,修復葉片的前緣和後緣可以减少不良品零件的數量。 一些上游加工工藝,例如噴砂,可能會損壞這些邊緣。 OTEC的方法可以將其倒圓至給定的半徑,從而進行修復。 倒圓加工過程非常精確,資料去除量也極其細微。

流速脈衝加工前後的葉片邊緣對比

經過去毛刺處理後的葉片根部可以有效避免卡在圓盤中的情况,有助於提升安全性。 表面處理不僅延長了葉片的使用壽命,更提高了葉片工作效率。 此外,去毛刺後的工件更有利於後續的塗層。 OTEC的創新流速脈衝加工技術在一次加工中即可同時完成對引擎葉片的平滑和倒圓。

在流速脈衝加工過程中,葉片被固定在合適的夾具中下降放入磨料容器中。 表面處理加工通過容器的旋轉和工件在介質流中的移動完成。 對葉片的加工程式經過精確設定,即工件在磨料中的定向角以一定頻率間隔改變。 這意味著加工可以精確至葉片上的特定點,從而可以在不改變刀片形狀的情况下獲得光滑的表面和精確的倒圓角。 OTEC流速脈衝表面處理工藝與傳統表面處理工藝相比,加工時間顯著縮減。 根據工件的不同尺寸和初始條件,引擎葉片表面處理僅需2 - 20分鐘。 此外,每個葉片由單獨的夾具固定,從而避免了葉片之間的接觸,不會造成任何表面損傷。 所有表面處理步驟都可以在一台機器上完成。 SF-5流速脈衝系統可一次處理多達五個引擎葉片,確保高產量和成本效益。 經過OTEC處理後的葉片在殘餘應力、疲勞強度和螢光控制的測試中均展現了良好的迴響結果。

加工案例:

渦輪葉片分為不同的規格、尺寸和資料製成,例如鎳、鈦或鎢鉬合金。 通過燒結工藝鍛造、研磨或採用新的雷射工藝製造。 由於粗糙度過大或葉片邊緣過於尖銳,新製造的葉片都需要進行表面處理。

科技優勢:

1

均勻平滑的表面處理,粗糙度根據加工要求可降至Ra 0.06–0.4 μ m。

2

對葉片形狀影響低。

3

可對前後邊緣鈍研至特定半徑。

4

高產量(最多可以同時加工5個工件)。

5

可加工最大葉片長度~ 300 mm。

6

可加工最大葉盤直徑為500 mm。

加工前

Ra1,45 μ m

加工後

Ra0,24 μ m

加工前

Ra0,54 μ m

加工後

Ra0,06 μ m

加工前

Ra3,45 μ m

加工後

Ra0,20 μ m

加工時間100分鐘/週期

渦輪葉片根部以及渦輪葉盤案例

加工前

Ra0,54 μ m

加工後

Ra0,06 μ m