西脈科司|表面處理|託盤離心式拋光科技為增材製造零部件打造完美表面

根據DIN 8580標準,3D列印是主要的成型制造技術之一。 現時3D列印主要採用資料如金屬、塑膠和陶瓷。如今增材制造技術已經日趨成熟,可以逐步在工業生產中站穩腳跟。

無論是用於原型生產還是批量生產,增材製造在所有行業中都用於可見和功能組件以及定制設計產品,如珠寶零件、牙科植入物、耳模和發動機葉片等。 並且這種生成過程的可能性越大,工件的規格就越高,這意味著表面質量、可重複性和過程可靠性是後期處理的重點。

01

增材製造零件提出了特定的後處理挑戰

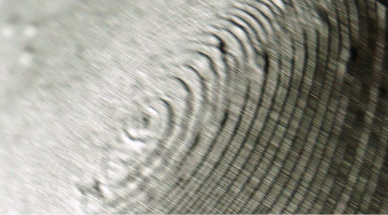

所有3D列印製造過程都是將零部件層層疊疊地成形,即該組件由連續的層組成。 這一加工原理使零部件的製造既靈活又可根據客戶的要求進行定制。 3D列印零件經過分層處理後,具有明顯的表面結構,其特徵是表面具有條紋、細孔、裂縫和空洞。 改善表面質量和减少階梯效應是解决增材製造零件表面問題的切入點。

使用SLS科技製成的工件具有典型的橫紋結構的表面(後處理之前為SolidPro的工件)

常規解決方案是人工手動後處理,溶劑汽化或批量精整,具體方案如振動翻滾。 這種方案的缺點是,在可重複性和處理時間方面,人工平滑和拋光的人為不確定因素並不具有成本效益。 化學拋光過程耗時較長,更換和處置溶劑的工作量很大。 購置成本也高於其他後處理科技,這實質上使高效批量生產的目標無法實現。 此外,振動拋光中雖然沒有任何化學物質參與,但是處理時間可能很長,是性價比較低的選擇。

我們的拋光科技可以助您在由多種資料製成的3D列印零件表面處理上獲得均勻一致的表面質量。

02

CF託盤離心式拋光機可以快速地達到均勻的表面

無需使用化學藥品

託盤離心式拋光機通過對海綿狀多孔表面進行平滑和拋光,可以更快地將其均勻化。 這種技術取決於該設備的機械工作原理:將最大尺寸為一個拳頭的工件(具體尺寸取決於不同的機器配置)與適合工件幾何形狀的磨料一起成批地放置在藍色缸體中。 容器底部是一個帶有旋轉軸承的託盤。 當託盤在固定容器的底部轉動時,磨料將以環形流動的管道進行運動。 離心運動作用下的工件和磨料產生的運動是高强度且純機械的拋光過程。

一直被模仿,從未被超越

CF系列以其應用靈活性、可重複性和過程可靠性廣受好評。

時間就是金錢!

▪ 與振動拋光相比,託盤離心式拋光機具有更高的機械磨損水准。 對於3D列印零件的製造商來說,這意味著可5至10倍地縮短處理時間。

▪ 與化學平滑管道不同,CF託盤離心式拋光機不使用例如溶劑的刺激性化學藥品。 CF的操作安全,可簡化工作流程並節省時間,而且CF的購買和運營成本更低。 簡而言之,使用CF可以幫助您削减批量生產的組織成本。

▪ 我們的設備將人工返工的概率减少到最小。 這個概率在很大程度上取決於具體的應用以及您的拋光要求。 一般而言,可重複、可靠的託盤離心式機械加工可將人工成本降低80%。僅少數零部件最後步驟的拋光,例如珠寶才需要進行手動進行。

CF託盤式拋光機案例:SLS製造金屬工件表面處理案例

在對使用3D列印科技(SLS)列印的金屬工件進行的精加工測試中,託盤離心式拋光機平均每批的加工時間為1-2小時。

SolidPro,的3D列印(SLS)零部件

加工前(圖左)後(圖右)對比

更多案例:

CF託盤拋光機加工3D列印塑膠耳模案例

根據零件的數量及其初始狀態,您可以更改磨料和加工時間。 該過程中每個步驟的平均時間為1-2小時。 而且,根據機器的不同,您還可以同時處理更多工件。 從小批量到大批量生產,CF系列都是您的理想選擇。