單晶擠壓刀成就高光潔度表面

在機械加工中,被加工件表面總會留下細微的凸凹不平的刀痕,出現交錯起伏的峰穀現象。對於表面粗糙度要求高的工件而言,往往還需要進行額外的一道工序——磨削,這樣卻極大地降低了生產效率。

威士採用單晶製作的擠壓刀,利用擠壓刀具對工件表面施加一定的壓力,使工件表層金屬產生塑性流動,填入到原始殘留的低凹波谷中,從而達到工件表面粗糙值降低的效果。單晶擠壓刀的表面加工不僅改善了工件表面的耐蝕性,提升了表面品質,而且加工效率高。此外,威士能夠根據不同的加工部位提供相應的單晶刀具設計方案,既可加工工件的外圓也可以伸入內孔進行穩定加工。

加工單圓的單晶擠壓刀

加工內孔的單晶擠壓刀

單晶的硬度可以達到10000Hv,具有耐磨損性強、摩擦係數低的特性,只需幾秒鐘就可將被加工件的表面加工至需要的表面精度。此外,這種加工工藝的效率是磨削的5-20倍、車削的10-50倍以上,一次進給實現Ra0.05-0.1μm的鏡面效果精度,並且使表面得到擠壓硬化,耐磨性、疲勞強度提高,同時消除表面受力塑性變形,尺寸精度能相對長期保持。

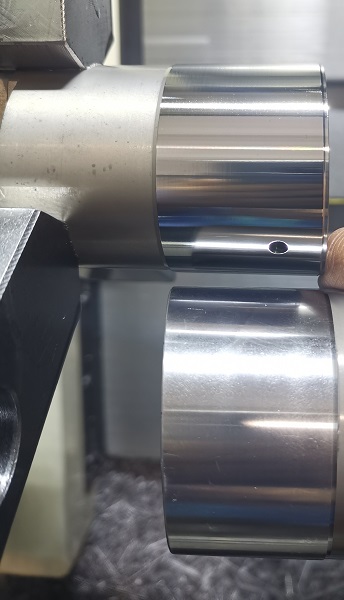

上方工件:加工後

下方工件:加工前

加工參數:

切削速度:50m/min

進給速度:0.05mm/r

加工餘量:0.02mm