西脈科司 | 零部件去毛刺及清洗引進DST-DEBURR系列去毛刺後中性水基清洗劑產品(二)

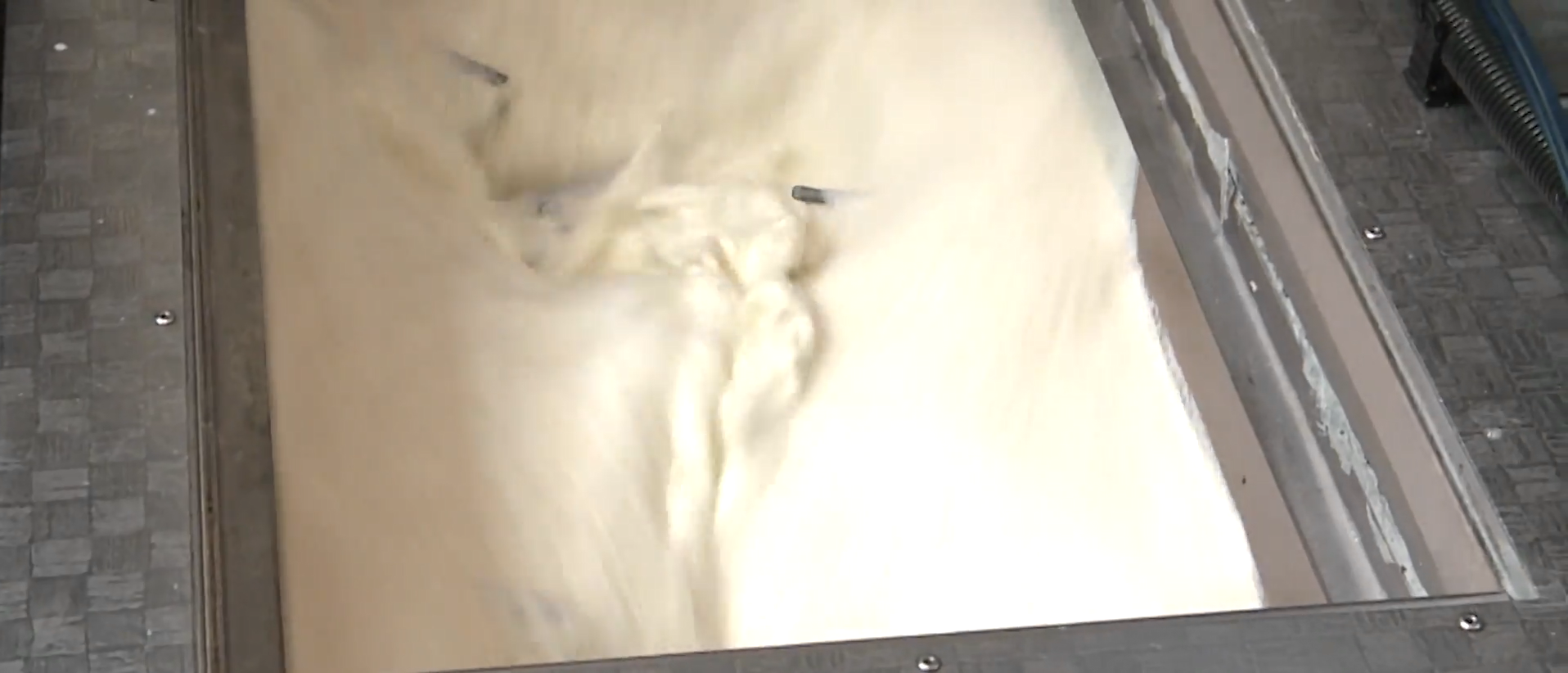

熱力/熱爆去毛刺(TEM)

熱能去毛刺工藝是在加壓室內點燃可燃氣體,以去除機加工部件上的毛刺。由於毛刺比部件本身小得多,它們會瞬間達到自燃點,並在富氧腔室內汽化。部件表面會留下一層氧化層,在大多數情況下,進入下一步工序之前,或者作為後續塗層工藝的一部分,需要清除這層氧化層。通過氣體計量系統將精確配比的混合氣體輸送到去毛刺腔室,並用火花點燃。隨後的燃燒溫度在 2500℃至 3300℃之間,高於毛刺的燃點。

優點

能有效去除複雜及難以觸及區域的毛刺。

適用於多種金屬及合金材料。

去毛刺精度高。

加工週期短。

缺點

因使用可燃氣體存在潛在風險,有安全隱患。

設備及運行成本高昂。

可能導致表面變色或變形。

4 電化學去毛刺(ECM)

電化學去毛刺用於去除金屬工件上多餘的毛刺。它利用電化學反應溶解毛刺,而不會對周圍材料造成損害。以下是電化學去毛刺的優缺點:

優點 |

|

1 |

能精確且可控地去除毛刺,同時不改變工件表面。 |

2 |

可針對需要去毛刺的特定區域進行處理。 |

3 |

相比手動方法,去毛刺過程更快。 |

4 |

表面受損或變形的風險較低。 |

缺點 |

|

1 |

對於較大的毛刺或難以觸及部位的毛刺,效果有限。 |

2 |

僅適用於某些特定的金屬和合金。 |

3 |

設備和前期設置的初始投資較高。 |

4 |

依賴電解液及其維護。 |

如何在去毛刺流程中為您提供説明

DST-DEBURR系列產品在去毛刺後清潔解決方案領域是一位備受推崇且值得信賴的合作夥伴,我們提供創新的解決方案和專業知識,這在行業中獨樹一幟。我們遵循一種獨特的去毛刺後清潔方法,即“純性能理念”,確保去毛刺後的清潔過程達到最高品質和效率。

我們擁有專業的團隊,具備在去毛刺後清洗不同類型零件和材料方面的豐富經驗。對各種去毛刺技術以及化學配方的瞭解,使我們能夠為複雜的清洗挑戰提供定制化的解決方案。

我們的“純性能理念”基於我們對在去毛刺過程的每個環節都提供最高性能水準的承諾。無論您選擇哪種去毛刺方法,我們都擁有適合的清洗產品、精細的過程優化以及精確的品質控制,確保每個零件都能獲得高品質的清洗效果。

我們深知每位元客戶都有獨特的需求與挑戰。我們提供全面支援,與客戶緊密合作,分析他們的需求、進行試驗,並開發優化的去毛刺流程。我們以客戶為中心的服務方式確保去毛刺後的最終清洗效果達到並超越客戶期望。

為何去毛刺後必須進行清洗

去毛刺後對工件進行清洗至關重要,特別是在熱力去毛刺(TEM)和電化學去毛刺(ECM)工藝後,原因如下:

去毛刺過程會產生毛刺、鱗屑、碎屑、氧化物和其他鬆散顆粒,這些物質可能附著在工件上。清洗有助於去除這些雜質,防止其干擾後續工序,或對設備及機械造成損壞。

熱力去毛刺(TEM)和電化學去毛刺(ECM)過程可能會在工件表面引入污染物或殘留物。清洗可確保去除去毛刺過程中可能積累殘留化學品、氧化物或其他物質,這有助於獲得潔淨、光滑的表面光潔度,滿足預期規格要求,提升產品整體美觀度。

防止腐蝕:如果在電化學去毛刺(ECM)後未對工件進行徹底清洗,去毛刺過程中使用的殘留化學物質或電解質可能會殘留在表面。隨著時間推移,這可能導致腐蝕。清洗有助於去除這些腐蝕性物質,保護工件免受潛在損害。

去毛刺後若不清洗工件,可能會污染後續工序或裝配環節。殘留在表面的鬆散毛刺、碎屑或殘留物可能會無意間混入後續製造階段使用的潤滑劑、塗層或其他材料中,這可能會影響最終成品的性能、功能或耐用性,導致潛在的產品故障或客戶不滿。

去毛刺後的工件清洗對於精確的品質控制和工藝驗證至關重要。通過徹底清潔表面,任何殘留的毛刺或缺陷都可以清楚地識別和評估。這有助於正確評估去毛刺過程,確保其有效性和可靠性,並允許進行必要的調整或改進。

總體而言,去毛刺後,尤其是在熱力去毛刺(TEM)和電化學去毛刺(ECM)後清洗工件,有助於維護工件的完整性、品質和性能,將潛在問題降至最低,並確保後續製造流程的順利進行。

立即諮詢B+Z布蘭諾新材料(上海)有限公司,體驗卓越的去毛刺及清洗解決方案,攜手共創綠色、高效的工業未來!